◐ Ekipman Özellikleri

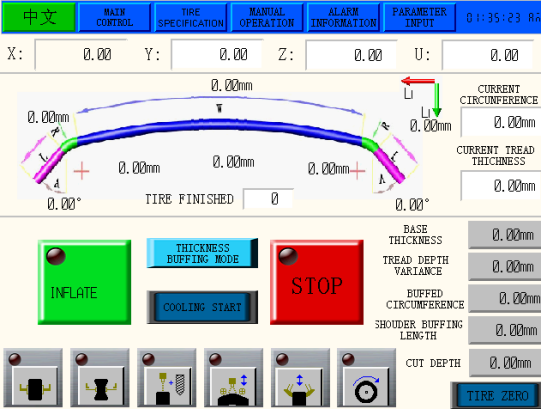

1. Otomatik lastik merkezleme sistemi

2. Herhangi bir lastik ofsetini telafi etmek için parlatma profilinin otomatik olarak düzeltilmesi. Üç eksenli servo motor bağlantısı sayesinde, otomatik olarak hassas taşlama, özel eğri taşlama elde edin.

3. Geri kalan kauçuk kalınlığının ve parlatma lastiği çevresinin otomatik tespiti. Kararlı taşlama işlemi sağlamak için.

Standart süreç gereksinimleri--

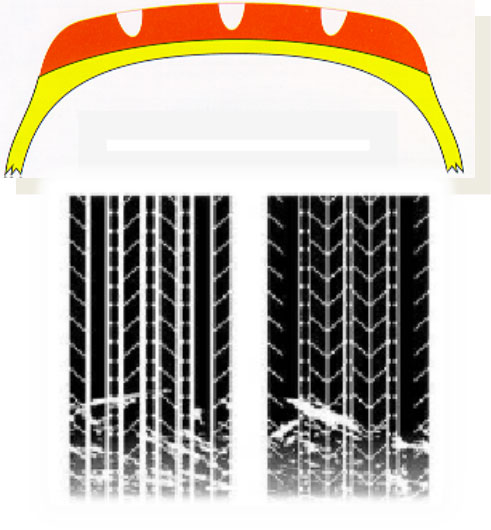

· Geri kalan kauçuk kalınlığı: 2-2.5mm;

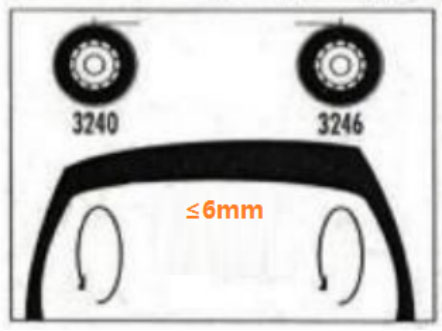

· İki omuz çevresi farklı ≤6mm.

4. Farklı boyuttaki yan duvarları taşlamak için servo motor tarafından kontrol edilen yan duvar temizleme cihazı ile.

5. Tek raylı sistemden lastik yükleme/boşaltma işlemini kolaylaştırmak için kepçeli tip kaldırma.

6.Blade soğutma cihazı, granding sıcaklığını düşürür ve bıçak aşınmasını azaltır.

7. Güvenlik koruması için koruma cihazları.

8. Kendi kendine teşhis ve sorun giderme sistemi. Uzaktan teşhis ve hata ayıklama yapılabilir.

Parlatma istasyonu gereksinimleri

◐ Önerilen yapılandırma/araçlar

1. Egzoz ve toz giderme sistemi

2. Konik ve iğne uçlu pense (sızdıran teli kesin)

3. Lastik işaretleme tebeşiri (yaranın yerini, diş genişliğini vb. işaretleyin)

4. Genleşme çarkının yağlayıcı maddesi (düzenli olarak uygulayın)

5. Lastik parametre tablosu (PC konfigürasyon tablosunu önceden girin ve cilalama sırasında doğrudan çağırın)

6. Sırt tabanı ölçüm cetveli/desen derinlik ölçer/esnek şerit metre (aşamalı algılama için kullanılabilir)

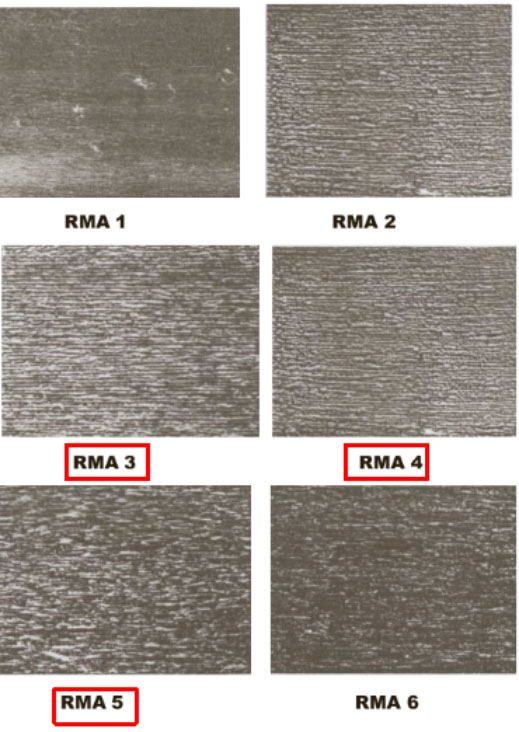

7. RMA standart taşlama pürüzlülüğü şablonu (taşlama takımı kafasının aşınmasını değerlendirmek için kullanılır)

8. Yan korumalı gözlükler

9, Güvenlik ayakkabıları

◐ Proses koşulları

1. Sıkıştırılmış hava basıncı: 5 ~ 8kg/cm

2. Lastik şişirme basıncı: 1.5kg /cm2.

◐ Parlatma pozisyonu kalite standardı

1. lastiğin taşlanmasından sonra, taşlama yüzeyi 1.5 ~ 2.5 mm kauçuk tabaka ile korunmalıdır.

2. Taşlamadan sonra, bir yer için lastik gövde çizgisi alanı, lastik aşınma alanının% 1'inden büyük olamaz.

Toplam dış hat alanı %2'den fazla olmamalıdır, polisaj hattı derinliği kord bezi tabakasına zarar vermez.

3. taşlamadan sonra, her lastiğin lastik delinme delikleri ve diğer kusurları 3'ü geçmemeli ve iki yara arasındaki mesafe lastik çevresinin 1/6'sından az olmamalıdır.

4. Taşlama gereksinimleri:

4.1 taşlama derinliği 1.5-2mm'de kontrol edilecektir. Parlatılmış yüzeyin pürüzlü bitişi: RMA 3 ~ 5.

4.2 taşlama yüzeyi sapması, lastik taç taşlama yüzeyi sapması 1MM ° 'den büyük değil

4.3 cilalı tepenin genişliği, dişin taban genişliğinin 1/16 inç (2mm)'sine eşit veya bundan daha az olmalı ve kullanılan diş boyutları lastik parametrelerine uygun olmalıdır (makinenin taşlama yarıçapı lastik parametrelerine göre ayarlanmalıdır).

◐ Emniyet

1. Parlatmadan önce, taş, çivi, vida vb. dahil olmak üzere görünür yabancı maddeleri ortadan kaldırın.

2. şişirilebilir en fazla 15 psi (1,5 Kg/cm2).

3. emek koruma gözlükleri

4. Eldiven giyilmesine ve rahat kıyafetler giyilmesine izin verilmez

5. uzun saçlar sarılmalıdır

Lütfen manuel taşlama makinesi ekipmanına bakın, herhangi bir güvenlik sorununu anlayın.

◐ Üretim hedefleri

1. Güvenli üretim;

2. süreç standardizasyonu, verimlilik maksimizasyonu, ince Kaplama lastiklerinin üretimi.